Contenido de este artículo:

- ¿Qué es el MWD?

- ¿Por qué es importante el MWD?

- Los 3 componentes básicos de un sistema MWD

- Protocolos de comunicación MWD

- El futuro de MWD

- Enfoque de Erdos Miller sobre MWD

- Productos MWD destacados de Erdos Miller

¿Qué es MWD?

MWD es, en pocas palabras, un sistema que permite realizar mediciones durante la perforación. MWD (siglas de Measurement While Drilling) permite enviar mediciones a la superficie de forma continua mientras se perfora.

¿Por qué es importante la MWD?

Con el paso de los años, las perforaciones han aumentado en todo el mundo y las zonas en las que se realizan también se han vuelto más complejas. Debido a ello, el registro ha tenido que adaptarse a las nuevas situaciones y la tecnología ha tenido que mejorar. La gran importancia de la MWD se debe a que necesitamos disponer de información del pozo en tiempo real para ayudar a dirigir la perforadora.

Los tres componentes básicos de un sistema MWD

Al principio del proceso de aprendizaje suele llegar un punto en el que el alumno sabe tan poco del tema que ni siquiera sabe qué preguntas hacer. Imaginemos que intentamos enseñar a conducir a alguien que no tiene ni idea de lo que es un coche (como un ciclista de carretera): palabras como "acelera", "pisa el embrague" o "tienes que mantenerte en tu carril" tendrían muy poco significado para esa persona porque no tiene un marco de referencia para esas cosas. En su lugar, la descripción inicial tendría que ser algo así:

El objetivo de un coche es llevar a sus pasajeros de un lugar a otro. Un coche funciona así: Tiene cuatro ruedas redondas para dar vueltas; tiene un bloque de energía (a veces de gas y otras veces eléctrico) que hace que las ruedas den vueltas; y tiene botones en los pies y un radio de giro que permiten al conductor avanzar, dejar de avanzar, ir a la izquierda y a la derecha.

Esta descripción de un coche es lo que algunas personas podrían llamar una "simplificación excesiva" y posiblemente incluso "al límite de la condescendencia". Esas personas tendrían razón. Sin embargo, para alguien que no tenga ni idea de lo que es un coche, una descripción tan básica como ésta puede servirle de introducción. Nadie va a discutir que incluso el coche más sencillo es órdenes de magnitud más complicado que lo que he descrito, pero el objetivo aquí no es dar un discurso técnico ni siquiera responder a muchas preguntas; el objetivo es dar a los ciclistas de carretera la información suficiente para que puedan empezar a hacerse preguntas y empezar a autogestionar su viaje de aprendizaje.

En la misma línea, el propósito de este artículo no es profundizar en los aspectos técnicos de un sistema de medición durante la perforación (MWD), sino ofrecer una visión general de muy alto nivel a las personas que han estado muy poco o nada expuestas a uno de los mayores retos de la industria del petróleo y el gas. Al igual que en el ejemplo del coche, la mayor parte de lo que sigue se explicará de forma muy práctica y poco técnica, aunque espero que no resulte condescendiente.

La medición inercial es un componente importante del MWD. Es un término general para la electrónica que utiliza sensores para calcular la posición y la orientación. Casi todos los vehículos modernos, desde los coches hasta los aviones, tienen algún tipo de IMU (Unidad de Medición Inercial). En petróleo y gas, dado que la IMU es la "M" de "MWD", la industria a veces se refiere a este bloque de construcción simplemente como "El MWD".

Durante un trabajo de perforación, los operarios de la máquina encargados de dirigir la herramienta necesitan saber ciertas cosas sobre su posición actual para poder tomar decisiones informadas a la hora de avanzar. Normalmente, esto incluye el ángulo de inclinación actual del pozo (el agujero), así como la dirección en la que apunta con respecto al norte.El componente básico del sistema MWD encargado de realizar estas mediciones es launidad de medición inercial (IMU), que se encuentra en el pozo. Una vez tomadas las mediciones, la información debe codificarse y enviarse a la superficie: éste es elcomponente detelemetría.Por último, en la superficie, elsistema de superficie se utiliza para descodificar y mostrar la información transmitida por la IMU.

Unidad de medición inercial - "El MWD"

"Unidad de Medición Inercial (IMU)" es un término general para la electrónica que utiliza sensores para calcular la posición y la orientación. Casi todos los vehículos modernos, desde los coches hasta los aviones, tienen algún tipo de IMU. En petróleo y gas, dado que la IMU es la "M" de "MWD", la industria a veces se refiere a este bloque de construcción simplemente como "El MWD".

Dos de las principales mediciones de las que se encarga el MWD son la inclinación y el acimut: la inclinación es el ángulo del pozo con respecto a la vertical y el acimut es el ángulo de la dirección del pozo con respecto al Norte. Las figuras siguientes ayudan a ilustrar cómo son estas mediciones: La inclinación es simplemente una forma de cuantificar la verticalidad del pozo en un punto determinado y el acimut es una forma de describir en qué dirección apunta el pozo.

Cuando el pozo es completamente vertical, la inclinación es 0° y el acimut es indefinido. Cuando el pozo gira, la inclinación empieza a cambiar desde cero y, en la mayoría de las operaciones de perforación, puede acabar en 90° (horizontal). Además, cuando cambia de dirección respecto a la vertical, el acimut describe esa dirección: Si va hacia el Norte, el acimut es 0°, si va hacia el Este, el acimut es 90°, etc.

Los acelerómetros y magnetómetros son el pan de cada día del MWD. Juntos, estos sensores se pueden utilizar para medir la inclinación y el acimut (hay condiciones en las que estos sensores no son suficientes, pero eso merece más atención de la que estoy dispuesto a dar aquí). Una vez realizadas las mediciones, el MWD debe transmitir los datos a la superficie, donde pueden ser interpretados por los operarios de la plataforma.

Telemetría

Existen dos métodos principales para transmitir información desde el fondo del pozo hasta la superficie: La telemetría de impulsos de lodo y la telemetría electromagnética (EM). Ambos métodos tienen sus pros y sus contras, así como diversas dificultades de aplicación; sin embargo, en aras de la brevedad (recuerde que esto es sólo un manual), sólo se tratará su teoría básica de funcionamiento. Y estamos hablando de Pumpkin Spice Latte Basic (PSLB).

Telemetría de impulsos de lodo Durante laperforación, se bombea un tipo especial de lodo (fluido de perforación) por la tubería y luego se envía de vuelta a la superficie. En el fondo del pozo, un sistema electrónico acciona una válvula que puede contraer y relajar el flujo de este lodo, creando impulsos de presión en el fluido que circula dentro y fuera del pozo. Estos impulsos de presión son el núcleo de la telemetría de impulsos de lodo (más adelante se explica lo que ocurre con estos impulsos).

Para obtener más información sobre la telemetría de impulsos de lodo, la codificación y descodificación de M-ARY y algunos ejemplos, consulte esta guía:

Telemetría EM (Telemetría Electromagnética) La mayoría de lagente no suele pensar en la tierra como un conductor y podría sorprenderse al descubrir que lo es. Quizá no tan buen conductor como un trozo de cobre, pero conductor al fin y al cabo. En cualquier caso, las propiedades conductoras de la Tierra pueden aprovecharse para la transmisión de datos. Si en el fondo de la perforación hay una electrónica especial, conocida como "transmisor EM", se pueden clavar dos sondas en la roca y enviar una señal sinusoidal a través de la tierra hasta la superficie (más adelante se explica lo que ocurre con estas señales).

Normalmente, sólo se aplica uno de estos métodos en un momento dado. Es importante saber cuál se está utilizando, porque el sistema de superficie necesita saber qué tipo de señal debe esperar (si diseñaras un sistema MWD con un transmisor EM y un sistema de superficie de impulsos de lodo, ¡te sentirías bastante avergonzado!)

Sistema de superficie

El objetivo del sistema de superficie es recibir los datos transmitidos desde el fondo del pozo y mostrar esa información de forma que sea útil para los operarios de la plataforma. Si el método de telemetría es por impulsos de lodo, el sistema de superficie incluirá un transductor de presión que detecta los impulsos de presión en el fluido de perforación y los convierte en señales eléctricas; la electrónica está diseñada para convertir estas señales eléctricas en unos y ceros. Si el MWD del fondo del pozo ha hecho bien su trabajo, los unos y ceros recibidos en la superficie podrán descodificarse y proporcionar información significativa.

En el caso de la telemetría EM, la electrónica está diseñada para detectar la señal sinusoidal transmitida desde el fondo del pozo. El problema es que, cuando la señal viaja desde el fondo del pozo hasta la superficie, ha perdido la mayor parte de su potencia en la tierra y la electrónica tiene que ser capaz de amplificarla de forma que pueda identificarse entre el ruido que inevitablemente se cuela. Al igual que la telemetría de impulsos de lodo, el transmisor EM se encarga de codificar los datos en las señales que se transmiten y, cuando esas señales se reciban en la superficie, podrán descodificarse y ofrecer información significativa.

Tanto en el caso de la telemetría de impulsos de lodo como en el de la telemetría EM, una vez que se reciben los unos y los ceros, se envían a un ordenador especial denominado pantalla de suelo (RFD), donde se descodifica la información y se muestra. Los RFD son especiales por la forma que tienen (de nuevo, invoco a PSLB para justificar esta atroz explicación). Los operarios de la plataforma pueden entonces utilizar la información (como, por ejemplo, la inclinación y el azimut) para tomar decisiones sobre cómo avanzar en sus operaciones de perforación.

Los tres componentes básicos de un sistema MWD abarcan la obtención de información, la transmisión de información y la recepción de información. El éxito de cualquier operación de perforación depende de que estos bloques funcionen a la perfección, tanto de forma independiente como entre sí. Este artículo no ofrece muchos detalles sobre cómo lograrlo, pero esperamos que proporcione información suficiente para esbozar algunos de los principales objetivos del diseño de sistemas electrónicos para petróleo y gas; y, cuando se aprende a conducir, es útil saber qué es un coche.

¿Qué pasa con los protocolos de comunicación MWD?

Desde su creación, una de nuestras pasiones en Erdos Miller ha sido el diseño y desarrollo de herramientas de medición durante la perforación (MWD). Estas herramientas son el sueño de un ingeniero dada su complejidad y el intenso reto de diseñar una que funcione de forma fiable una y otra vez.

Hace muchos años, la empresa Tensor lanzó al mercado el primer sistema de medición durante la perforación asequible para el mercado de masas. La empresa tomó las capacidades que sólo poseían algunas de las grandes empresas, como Schlumberger, Halliburton y Baker Hughes, y creó un sistema asequible para el mercado de masas. Se vendieron miles de unidades y este sistema se convirtió rápidamente en la norma de trabajo para las empresas de servicios más pequeñas, con el desarrollo de muchos componentes de repuesto compatibles de terceros.

El Protocolo de Comunicación qMIX/qBUS

Como en la mayoría de los sistemas complejos, existía la necesidad de comunicaciones de máquina a máquina. Los ingenieros de Tensor optaron por implementar un protocolo serie personalizado propio y lo llamaron qMIX, también conocido como qBUS, q/BUS, q/MIX, o a veces simplemente q. Dado que los sistemas Tensor se convirtieron en el estándar de trabajo, qMIX también se convirtió en el protocolo de comunicación estándar.

A pesar de que estas herramientas se desarrollaron hace muchos años, siguen siendo frecuentes hoy en día, y para desarrollar con éxito equipos MWD compatibles con una amplia gama de herramientas de hoy en día, uno debe dominar qMIX. Sin embargo, el dominio de qMIX y el desarrollo de software compatible es un reto. Poca o ninguna documentación existe por lo que se deja por su cuenta. Usted tiene que romper un osciloscopio, decodificar la comunicación a mano, y la ingeniería inversa el funcionamiento de este complejo protocolo de comunicaciones byte a byte.

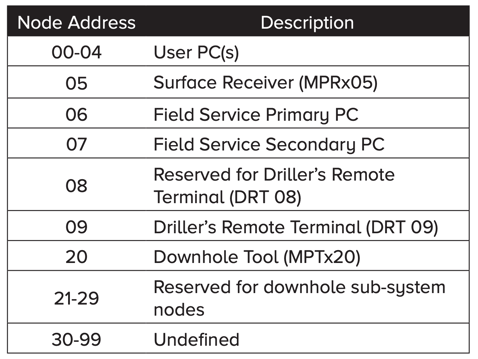

Arquitectura del bus

El protocolo qMIX define los procedimientos para las comunicaciones a través de un enlace multipunto donde dos o más procesadores están conectados. El bus es controlado por un bus maestro de comunicaciones (CBM) que arbitra todo el tráfico del bus. Los nodos en el bus tienen un único número de identificación en el rango de 00-99. El maestro del bus recorre el espacio de direcciones sondeando cada nodo y el nodo al que se dirige puede transmitir datos en ese momento si está disponible. Las transferencias de datos entre nodos se retransmiten a través del bus maestro en lugar de directamente de nodo a nodo.

El protocolo permite que un nodo ceda el estatus de bus master a otro, pero en la práctica pocos nodos tienen la capacidad de ser bus master; algunos ejemplos son las MPU y algunos receptores de superficie. Los datos se transmiten principalmente en caracteres ASCII, aunque también es posible la transmisión de datos binarios.

Para saber más sobre el Protocolo de Comunicación qMIX/qBUS, puedes descargarte esta guía, en la que encontrarás:

- Cómo se define y controla la arquitectura del Bus.

- El Protocolo de Comunicación Bus: secuencias de sondeo, secuencias de llamada, y la difusión de mensajes.

- Cómo se estructuran los campos: Cabecera, Datos y CRC.

- Toda la información expuesta de forma sencilla y con ejemplos.

¿Cómo se presenta el futuro del MWD?

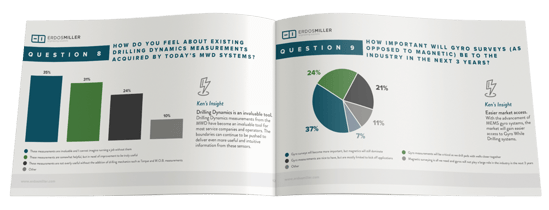

Erdos Miller llevó a cabo unaencuesta para comprender mejor el panorama de la MWD, encuestando a un total de103. Los encuestados del sector eran propietarios de empresas, directores de operaciones/productos, I+D, tecnología y muchos más.

En los últimos diez años, el sector ha tenido que realizar muchas mediciones, además de las estándar. Los requisitos van a aumentar continuamente, incluyendo más datos o posiblemente añadiendo sensores LWD(registro durante la perforación). También es posible que se necesiten más mediciones de salud e incluso la integración de sistemas de dirección rotativa. Estas son algunas de las tendencias que podemos predecir para el futuro de la MWD:

Necesitamos más herramientas e innovación para la perforación mecánica:

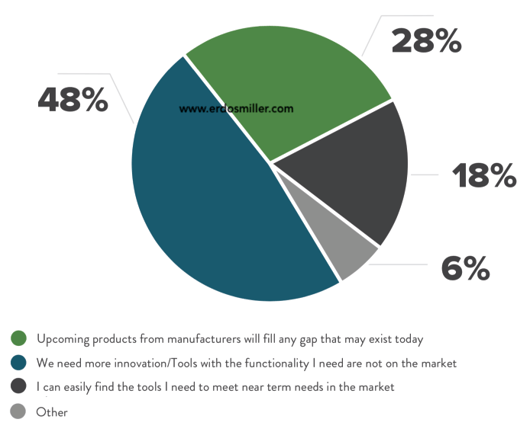

Según la encuesta MWD2021, casi la mitad de las personas del sector que utilizan herramientas de MWD creen que aún no existen en el mercado herramientas con las funcionalidades que necesitan, o que las que existen aún necesitan innovar:

Este mercado siempre ha generado un conflicto singular. Queremos una tecnología nueva con el mismo nivel de fiabilidad y riesgo que la antigua. Probar algo nuevo siempre ha sido difícil. Cuando todo el mundo mire hacia el futuro, será fascinante ver qué soluciones se les ocurren a los fabricantes de equipos originales.

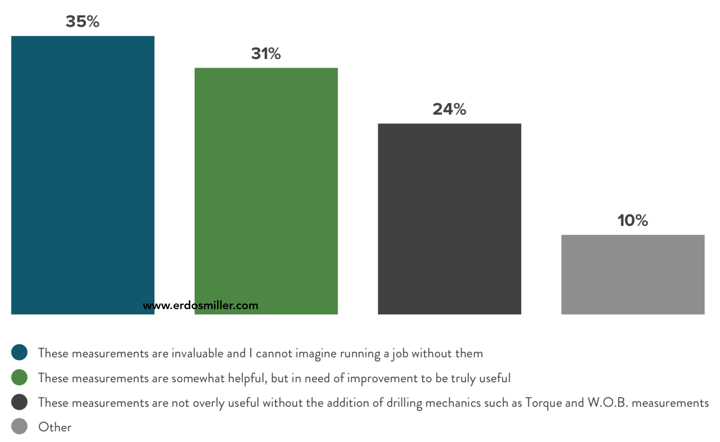

La industria de la perforación no puede vivir sin las mediciones dinámicas que proporcionan los sistemas MWD:

Cuando se les preguntó, el 35% de los trabajadores y responsables de la industria de la perforación afirmaron que las mediciones dinámicas adquiridas por los sistemas MWD actuales tienen un valor incalculable para ellos, y que no pueden imaginar realizar un trabajo sin ellos.

Las mediciones dinámicas de perforación del MWD se han convertido en una herramienta inestimable para la mayoría de las empresas de servicios y operadores. Los límites pueden seguir ampliándose para ofrecer información aún más útil e intuitiva a partir de estos sensores.

Descargue el informe MWD2021 para conocer mejor la percepción general sobre cómo será el futuro de la MWD para el sector. Dentro del informe encontrará:

- La percepción general de103 encuestados sobrelas herramientas y fabricantesactuales de MWD.

- Un desglose de la encuesta en 9preguntas principales conrespuestas divididas.

- Lo que el sector espera dela futura tecnología MWD en los próximos años.

- Perspectivas de Ken Miller, cofundador de Erdos Miller.

Enfoque de Erdos Miller sobre el MWD:

Erdos Miller adopta un enfoque tecnológico en la industria de MWD. Valoramos la innovación que permite una colocación más exacta del pozo mientras que reduce la construcción tortuosa

Nuestra experiencia

Tenemos una amplia experiencia trabajando en:

- Módulos direccionales

- Fuentes de alimentación

- Pulsadores

- Módulos PWD

- Gamma azimutal

- Telemetría EM

- Diseño de la placa 175C

Oportunidades de asociación

- Cortocircuito inalámbrico (proyecto en curso)

- Telemetría de impulsos de lodo de alta velocidad

- Sistema de telemetría magnética

- Módulo giroscópico de alta temperatura

Productos MWD destacados de Erdos Miller:

En Erdos Miller, siempre nos ha apasionado el desarrollo de una gran tecnología de medición durante la perforación. Creemos que los operadores de MWD merecen una gran tecnología y creemos que los sensores deben ser rentables y fáciles de usar, mientras que se construyen en la tecnología de vanguardia.

Estos son algunos de nuestros productos:

MicroPulse MP2 (135°C) [Sensor direccional].

El controlador direccional MicroPulse utiliza acelerómetros y magnetómetros MEMS de última generación para proporcionar mediciones direccionales de alta precisión. Todos los sensores MicroPulse cumplen el modelo de error MWD ISCWSA (Revisión 4). El controlador direccional MicroPulse integra los sensores direccionales, las mediciones dinámicas y la telemetría MWD en un único módulo robusto de bajo consumo.

_tilt-right.png?width=459&name=ErdosMiller_MP3-(transparent)_tilt-right.png)

El MicroPulse MP3 (150°C) [Sensor direccional].

El sensor direccional MicroPulse utiliza acelerómetros y magnetómetros de estado sólido de última generación para proporcionar mediciones direccionales de gran precisión. Todos los sensores MicroPulse 3 cumplen los límites del modelo de error estándar ISCWSA.

Elcontroladorgamma azimutal (150°C)

El controlador gamma azimutal (AGC) aporta mediciones gamma azimutales a los sistemas MWD basados en sondas. Es compatible con la mayoría de los sensores gamma focalizados disponibles en el mercado para ofrecer configuraciones de sistema flexibles. Los sensores gamma focalizados pueden acoplarse directamente al AGC y proporcionar mediciones en las patillas 8, 11 ó 12. Las mediciones en tiempo real disponibles a través de qMIX o CAN permiten la toma de decisiones de geodirección en tiempo real, mientras que una imagen de alta resolución16-bin se registra en la memoria para el análisis posterior a la ejecución.

Sistema de superficie PulseTouch MWD [Receptor]

PulseTouch es un sistema "plug-and-play" que contiene procesadores Intel de alta potencia para garantizar una capacidad de procesamiento integrada. Cuenta con una interfaz de usuario intuitiva diseñada desde cero pensando en el usuario final y compatible con operaciones remotas. Pulse Touch utiliza un algoritmo patentado que optimiza la decodificación del pulso de presión mediante la elección inteligente entre más de 100 opciones de filtrado.

+1 888 337 0869 [Sales]

+1 888 337 0869 [Sales]  +1 832 318 0389 [24/7 Field Support]

+1 832 318 0389 [24/7 Field Support] info@erdosmiller.com

info@erdosmiller.com